チルド食品工場の温室効果ガス削減事例

温室効果ガス削減について原材料や製品の廃棄削減、配送段階のエネルギー削減から施設や生産工程に渡る取組みがある中で、消費期限の短いチルドのデイリー商品を製造する惣菜、調理パン、調理麺などの食品加工工場の特徴ある事例を紹介する。

高温殺菌を行う缶詰やレトルト食品などと比べ、食味と食感の維持を大切にするチルド商品の製造は、生産工程ごとの細かな品質管理で成り立っているため、製造工程全般を通した食品の安全性を確保する必要がある。具体的には、施設のゾーニングから始まり、貯蔵室や生産室の温度管理、加熱、殺菌、冷却、包装工程に渡る管理、出荷室の温度管理などである。

最近問合せをいただく、こうした食品加工工場での施策として、食品の安全を担保しながらエネルギーの削減につながる例を示していく。エネルギーの削減と同時に、温度管理のばらつきなども事前に対策する必要があったり、実際の生産工程では品質や安全にかかわるさまざまな要因に配慮する必要がある。

換気の制御

包装工程は、従業員が作業できる最低限のおおむね15℃程度の温度に設定されている。一般空調と呼ばれる事務室などの25℃帯との違いは、壁や天井、電気器具類の断熱性、換気の外気調整となる。一般空調に比べて多くのエネルギーを消費するほか、結露といった食品安全にかかわる現象を制御する必要がある。

空調機は一部を除いて一般的に換気は行わず、室内の空気を循環する構造となっている。一般空調では空調機とは別の換気機器を使って外気、すなわち屋外の空気をそのまま導入して換気するが、15℃帯の中温域と呼ばれる空調室に外気を導入する場合は、外気自体を空調したうえで室内に導入する。それは空気中に含まれる水分が室内と屋外では差が多過ぎて結露水の発生がはげしく、その一部が壁面や天井面に付着する可能性があるほか、気体の水分が液体に状態変化する際に多量のエネルギーを消費するからである。

この中温域での設計的配慮は空調の教科書に書かれているわけではなく、資格取得にも必要ないため、既存の建屋を改修する場合などに適切な技術者が配置されていないと設計から欠落する部分である。

中温室のエネルギー削減

エネルギーをより多く消費する中温室において、屋外や隣室からの空気の流入が適切でないと、多くの結露が発生したり、温度が維持できなくなったりして食品安全に影響を与えることになる。

換気量は部屋の広さから建築基準法に定められている在室人員を想定して計算するか、実際の在室人員を元に計算して定められる。また、施設全体、とくに大量の換気を行う調理室などの換気バランスが適正でないと、隣室の空気が包装室などの中温室を通り抜けている可能性がある。これらの設計上想定していない換気が大きすぎると、エネルギー費用のかかった空気をそのまま排出していることになり、空調に要するエネルギーの消費が過大になってしまう。

換気を調整することは、測定も難しいが、複数の測定値を調整しなければならないため、実際には複雑な作業となる。しかし、施設全体の換気バランスを調整したり、外気導入量を調整することで、部屋の温度も安定し、エネルギー削減効果もおおきくなる重要な施策である。

空調熱負荷

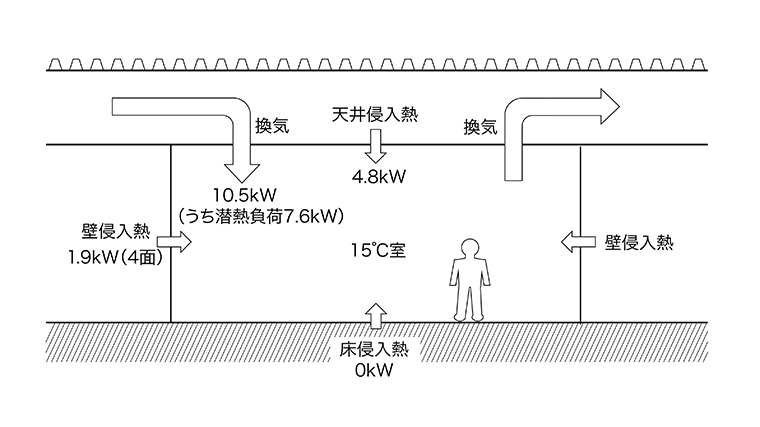

一年間の電力消費量をグラフにすると夏季に消費量が上がる。気温による影響で、空調エネルギーの消費増が主な要因である。10m×30m、室内高3mの生産室で外気温が空調に与える影響を図にすると以下のようになる。

これは外気温35℃湿度80%、室内は15℃60%としたときの冷却に必要な1時間当たりのエネルギーである。換気量は600㎥/hとしている。このほかに照明発熱負荷1.0kW、作業人員負荷を30人として6.5kWが空調熱負荷として追加される。

換気負荷、しかも目に見えない潜熱負荷が大きいことがわかる。

調理室の換気動力削減

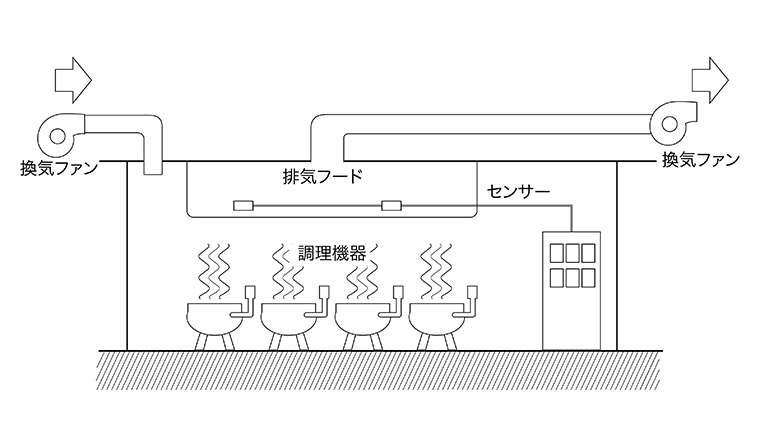

15℃帯の中温室の換気の管理は、少量でも空調エネルギーの損失を予防する二次的効果が大きいが、加熱調理を行う調理室では発生する蒸気や油煙を適切に排出するために、包装室の何十倍もの換気が必要で、換気自体に要する動力の削減余地がある。蒸気釜や連続式オーブン、連続式フライヤーなどが並んだ調理室は、同じ面積の包装室と比べて30倍以上の換気量で設計されている。調理器具が稼働していない時間帯では、これらの換気を制御して数十分の一の換気量にすることができる。

調理室の換気量は大量のため給気と排気のエアバランスが崩れやすく、施設全体の換気に影響を与えているケースも多い。その場合、まず、最大運転時の換気量を把握する必要がある。換気について、設計上は最大換気時の機器設定を行っているため、調理機器非稼働時は使用者による換気の発停を期待している。しかし、現実に実施するには人的負担が大きい。

調理機器の稼働を検知して換気の発停を自動で行う仕組みや、少数の調理機器が稼働するときの換気量を設定したり、それに合わせて換気機器にインバータを設置することができる。換気動力規模150kWの調理室で換気機器のインバータ化と自動制御を組込んで、30%以上の動力削減効果が即日計測された例がある。

換気動力制御

調理室の換気を、生産機器の稼働を検知して制御することにより、換気動力を大幅に削減できる。蒸気や油煙の発生を、蒸気、ガス、電気の流量など複数のセンサーを組合せて検知する必要がある。

熱水、冷水の使用形態

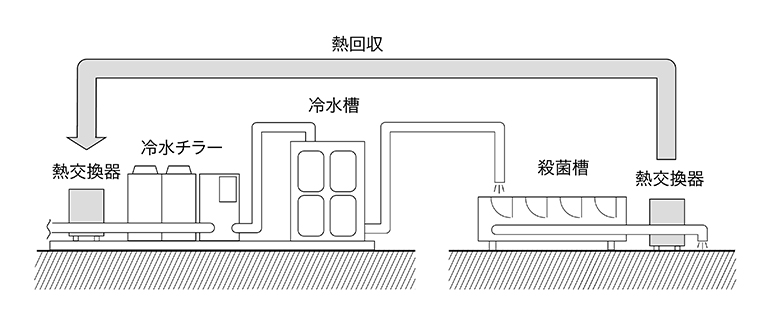

食品の加熱調理や熱水で殺菌を行っている場合や、食品の品質管理上冷水をふんだんに使用している場合には、その排水から熱エネルギーを回収して再利用することが可能である。

中華麺やうどん、そば、パスタを調理する場合には、沸騰した茹で槽に1食ずつに分けられた小型のバケットに入れるか、まとめて数十食分茹でる大きなバケットで浸漬して調理する。複数の茹で槽を経由した100℃近い茹で湯は最後の槽でオーバーブローして排水される。小麦やそば粉が溶け込んだ茹で湯となるため、通常はそのまま排水される。

麺は茹でた後、冷水槽を通して、いわゆる麺を締める工程があるのがほとんどで、そこでは極力冷たい水が必要となる。冷水温度は3℃程度で、この冷水もオーバーブローして排水される。連続式茹で機、大型バケットが稼働するバッチ式の茹で機でも、だいたい機械の脇の金属製の桝に熱水と冷水が排水される。

温熱回収のポイント

温熱回収は、茹で湯から熱交換器で清水に熱エネルギーを移動させ、その少し温度が上がった清水を補給水としてボイラーなどの熱源機器に供給することにより加熱に使用するエネルギーを削減する。しかし、加熱調理した麺の排水には小麦などの粉が溶け込んでいて、ポンプや配管類の詰まりを起こすため送水には適さない。そのため、排水地点に近いところで自然流下に任せた排水経路を取る必要がある。冷水についても同様である。また、熱回収と再利用を同じタイミングで使用するには回収地点と再利用地点を配管などで接続する必要があり、その経路の断熱も含めた設備を準備する必要がある。さらに、金属製の熱交換装置を使用していても排水からのコンタミネーションを考慮し、中間に熱媒体を介在させてその部分の搬送動力も付加するなど食品の安全面への配慮が必要となることもある。

冷熱回収のポイント

葉物野菜などの生鮮野菜は、野菜加工中の代謝を抑えて品質を保持するため、3℃など低い温度の冷水に常に触れた状態の加工ラインを組むようになってきている。予洗、泥落としのためのバブリング、トリミング、殺菌、水洗のすべての工程を冷水に接した状態で行い、低温の排水がオーバーブローしている。この排水は比較的透明度はあるが、塩素が混入し残渣が混じっているもので、同じく排水地点に近いところで熱回収を行いたいところである。

熱交換して温度が下がった清水をチラーの補給水として利用することでチラーの冷却負荷を削減し、エネルギーの削減となる。

冷水チラーやボイラーに供給する補給水を、廃熱から回収した熱エネルギーで予冷、予熱する方法が一般的である。生産機器に応じた適切な熱交換器を選定する必要がある。

まとめ

温室効果ガス削減には、マネジメントシステムを構築し、排出量の実態把握から運用ルールの策定や実施といった手順を踏むことになるが、これらはそれ以前に整備しておきたい施設的課題ともいえる。これらの設備はいままで費用対効果が表れにくかったり、長い距離の配管設備や蓄熱水槽の設置が実際に必要で費用がかかったりするため実施されにくかった部分である。これからは、品質や安全への配慮とともに新築時のレイアウトから省エネルギー施策を取りやすくしていくことによって、長期的に社会が目指すゼロエミッションの方向に向かっていくものと思う。

<菱熱工業株式会社・岡安晃一>

チルド食品工場の温室効果ガス削減事例

メールアドレスなどを入力して下さい