植物工場(完全閉鎖型)の電気設備と野菜栽培 Electrical Facilities for Vegetable Hydroponic System

キーワード:ビタミンファーム,LEDの波長,空調管理,野菜の栄養素,コンビニエンスストア

1.はじめに

食品工場の設備を多く手がける中で、今回は完全閉鎖型人工光植物工場(以下単に「植物工場」と記す)の建築設備、電気設備、空調設備、栽培設備の概要を示し、これらの技術について解説する。

私たちは2014年に福井県南越前町に422坪の完全閉鎖型人工光植物工場「ビタミンファーム」を建設し、主に大手コンビニエンスストアのサラダ・サンドイッチ工場にリーフレタス類を栽培し納入を続けている。また、ビタミンファームのほかにも大小の人工光植物工場を全国各所に建設し、客先に納入している。

2.植物工場の概要

植物工場では、空間的に外部と区画された栽培室に野菜の種子を持ち込み、栽培養液の形で肥料を与え、室内には二酸化炭素を供給し、人工の照明を点灯して野菜を栽培する。

栽培養液の供給方法や、栽培パネルの配置は植物工場ごとに違いがあるが、ビタミンファームの例を取ると栽培室には多段の栽培棚がある。栽培養液を溜める栽培プールに栽培パネルを浮かべ、栽培プールの上を指で押して移動可能である。稼働時間は平日、土曜の日中で、夜間と日曜は休日とし、工場は無人にできる。

栽培室、包装室、栽培パネル洗浄室は栽培エリアとして衛生的にゾーニングされ、栽培室は温度湿度やCO₂濃度を維持するため空間的に区画されている。栽培養液タンクが栽培室ごとに設置され、温度、湿度、気流、CO₂濃度、栽培養液のpH、電気伝導率(EC)、流速、栽培用照明などを管理し、10分ごとのデータはクラウドに上げ、異常値が出ると担当者に自動でメール発信するシステムになっている。

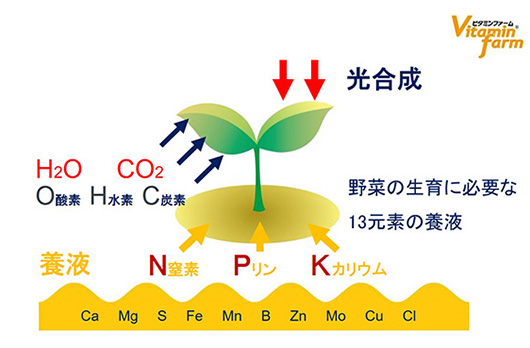

3.野菜の栽培原理

野菜の栽培に必要な要件は、窒素、リン、カリウムなど13の元素から構成される栽培養液、光合成を促進する温度、湿度、風速、一定の濃度以上の二酸化炭素、光合成を開始するいわば信号となる照明などに加えて、植物病原菌の繁殖を抑制するための清浄区画などである。

栽培養液は、ほとんどの野菜では標準配合の肥料で十分生育し、栽培養液がたまる栽培プールに停滞しないよう、一定量の流量と流路が確保されていればよい。

肥料の成分は栽培養液の中にたっぷり含まれており、全体的な濃度低下を電気伝導率で測定して肥料を補給し、pHに偏りがあるときは酸、またはアルカリを補給する。

野菜の栄養とは野菜に含まれるアミノ酸やビタミン類を指し、その組成は例えばビタミンC(C6H8O6)、βカロテン(C40H56)となり、光合成により炭素、水素、酸素などから形成される。

栽培養液には炭素を含まない無機の肥料が使われるので、炭素は空気中の二酸化炭素から吸収されることになる。

栽培養液は、栽培養液タンクから複数の栽培棚にポンプで供給され、循環してふたたび栽培養液タンクに戻ってくる。

栽培棚は全長20m以上の長さになることが一般的で、水深5cm程度、多段の栽培棚の栽培養液の重量は20mの棚10段で12tにもなる。それを構造上水平を保って、水深を一定にすることが必要なので、堅牢な構造と流路に抵抗の少ない栽培プールを設置する必要がある。

野菜が摂取する栄養分は栽培養液の量と比べると微量であるが、標準配合の肥料を一括して補給する。肥料の各要素の統計を取って、個別に単肥として追加供給する場合もあるが、自動制御が複雑になる。

4.照明設備

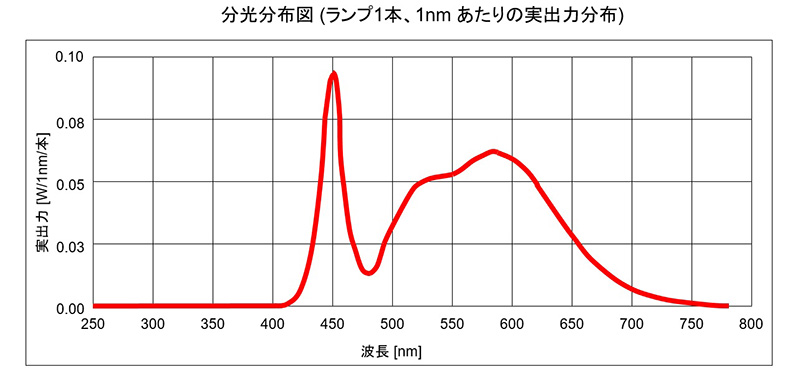

照明に関する研究では、一般的な葉菜類は450nm近辺(青)と660nm近辺(赤)の波長の光だけ照射することでも生育し、栄養も十分作られることが一般に知られている。

葉緑素(クロロフィル)がこの青と赤の光を吸収し抽出したエネルギーで二酸化炭素からでんぷんやアミノ酸などの糖を作り出し野菜の栄養となる。また、赤の光に反応するフィトクロムという光の受容体と青の光に反応するクリプトクロムおよびフォトトロピンという光の受容体がそれぞれに反応することによって、野菜は自分の状況を判断して気孔を開いたり、栄養を作ることを指示したり、葉を伸長させる。

照明の設計は、事務室など人の視覚に快適な可視光とは領域も違うため、一般的に照度(ルクス)は用いず植物の光合成に有効な波長範囲内の総光量子束を用いる。光合成有効光量子束密度(Photosynthetic Photon Flux Density:PPFD)が基準となり、単位もμmoℓ・m⁻²・sec⁻¹で表され、概ね200μmoℓ・m⁻²・sec⁻¹相当を目標としている。波長域が違うため参考にはならないが、もし隣に照度計を置くと25,000lx以上という大きな値を示すことになる。

テストプラントでは複数のメーカーの赤色LEDと青色LEDをテストしたことがあるが、私たちのプラントでは有意な差が得られず、2014年当時設置した蛍光灯でもLEDと同等かそれ以上の野菜が収穫できた。

現在、植物工場建設に当たってはすべて白色LEDを設備しているが、それぞれに波長の差はあるのでテストしたうえで納入し設備している。

なお、アントシアニンの発色やビタミンCの生成などには可視領域以外の波長も有効なようで、人工光の中で蛍光灯が優位な部分もあるようである。

照明については、たとえば一日のうちで14時間点灯した後10時間消灯するといったように明期と暗期を設けたり、栽培棚ごとにその時間帯をずらしたりするので、自動及び手動で制御できる必要がある。

照明はクロロフィルが作用する信号のようなものなのでON-OFFの制御を行うが、栽培棚の照明の半分だけ点灯するようなことは行う必要がない。

植物工場の電気設備の特徴は照明の数の多さで、器具も特注品。取付けにも労力がかかる。照明の使い方に合わせて回路設計も効率よく行うことが必要である。

5.空調設備

栽培室の温度湿度制御については、栽培室全体または500~1,000㎡をひとつのゾーンとして、そのゾーン全ての空調機を一括制御する。

室内の空気を一旦集めて、エアハンドリングユニットで温度湿度調節をかけてから各所にダクトで給気することも可能であるが、費用的に見合わないので、一般的な空調機を同時発停することになる。

栽培室の空調方法は、具体的には空調機と搬送ファンで構成され、湿度管理、CO2濃度管理の観点から換気は行わない。

植物工場の栽培室は清潔な環境であるが、よく混同されることがある半導体のクリーンルームとは大きく異なる。塵埃を99.99%以上除去するクリーンルームを設備しようとすると、栽培室全体の空気をHEPAフィルターで1時間に30回程度フィルタリングしなければならず、設備が高額化し、広い設備スペースも必要となり現実的ではなくなる。クリーンルームでなくても空気など室内の環境から病原菌などに汚染される確率はかなり低いと考えられる。クリーンルームと呼ぶと誤解が生じるので、単に栽培室と呼んで人の入退場を中心に管理する。

温度湿度は栽培室ごとに部屋の中央部分で測定している値をもとに制御されている。植物工場の温度制御はそれほど難しいものではないが、部屋の1点で計測した温度湿度は、野菜の栽培棚で計測した値と大きな差がある。室内の温度が仮に±0.5℃の温度幅で制御されているとしても、栽培棚には照明器具が並ぶため、野菜直近の温度は室内の温度から+3~10℃乖離することになる。

しかし、栽培棚個々の温度湿度で制御を行うことは現実的でなく、栽培棚のどの位置でもほかの場所と極力差が出にくい温度環境を作って室温を一点で計測して制御する形になる。その上で、野菜の生育しやすい温度帯になるよう室温との偏差を見込むことが現実的である。

二酸化炭素は、通常の空気中の二酸化炭素濃度の倍以上の濃度が望ましいが厳密ではないため、栽培室またはゾーンで計測した値に応じて追加している。

二酸化炭素ボンベは比較的安価なので複数本設備すればよい。

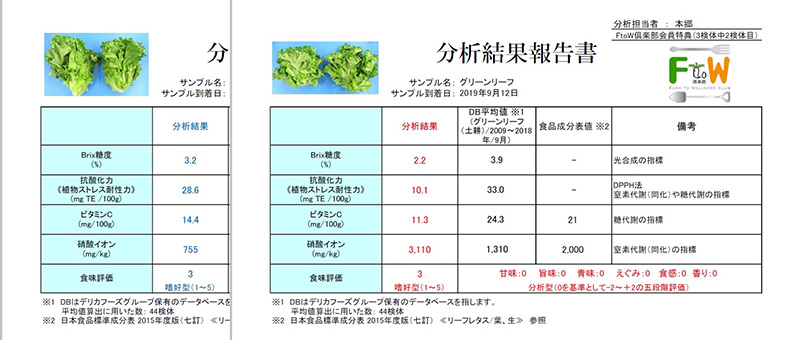

6.野菜の物性と商品性

こうした環境で栽培された植物工場野菜の栄養素を検査したことがある。ビタミンファームのグリーンリーフと畑で育った露地野菜のグリーンリーフの栄養素を検査機関で計測して比較した。9月の群馬県産のグリーンリーフ1検体で、ビタミンAの基となるβカロテンが2,770μg/100g含まれていたのに対し、ビタミンファームのグリーンリーフ1検体は3,040μg/100gと同等以上の値を示した。ビタミンCについては14.4mg/100gに対し、11.3mg/100gと露地野菜のほうが若干多かった。

閉鎖された空間の中で、13の元素を配合した肥料と二酸化炭素、LEDや蛍光灯の光源で、畑で育てた露地野菜と同等の栄養素を含んだ野菜ができることがわかる。

栄養素のほかに野菜の食味食感を調べる官能テストも行った。複数のパネリストで5味と呼ばれる甘味・塩味・苦味・酸味・旨味をテストし、視覚も含めて食感といったものの客観的評価を試みた。

食味評価も、9月に収穫された露地野菜とビタミンファームの植物工場野菜では同じ数値が記載されているが、個別の項目でも食感と香りに微細な差が出るにとどまった。ロメインレタスなどではもっと大きな差が出るかもしれないが、グリーンリーフについてはもともと葉の柔らかい野菜なのでカットした状態では畑で育った露地野菜と大きな差異はない、という結論を得た。

露地野菜も植物工場野菜も同等の種子から栽培しているので妥当な結果ともいえる。

ビタミンファームの主な納入先はコンビニエンスストアのサラダやサンドイッチを作る食品工場である。コンビニエンスストア店頭のサンドイッチは、一年中お店の棚に並び、価格もほぼ同じで販売されることが期待されている。台風や雪などで耕作が難しい時期でも、お店の棚のサンドイッチには同じ価格で同じ新鮮さの野菜が挟まれていることが常識になっている。

さらに近年は昆虫などの異物混入に神経を使うため、露地の野菜はそのための検品工程におおきな労力を割いている。植物工場でも異物混入防止のフローを策定して運用すれば昆虫などが混入する確率は低く、さらに農薬を使用しないので、付着する可能性がほとんどない。

こうした植物工場野菜の特徴は、コンビニエンスストアなどの需要とうまく合っている部分である。

一方、栽培のための照明と空調のエネルギーコストは、葉物野菜の販売価格の20~30%を占める。食品工場は野菜をkg単位で取引するが、それが1kg当たり200円とか300円という価格差となって表れる。

また、近年では天候による不作の影響を少なくするため、アメリカや台湾からのレタス類の輸入もルートが開発されている。露地野菜との価格差が常に存在し、輸入野菜への抵抗が少なくなってくるので、植物工場野菜も費用を抑え、安定した栽培を行って商品性を維持していく必要がある。

7.おわりに

植物工場は居室と違い生産設備ということになり、施設の完成はその過程である。稼働後の施設に要求されることは、栽培室の気密性、風速や温度湿度及び二酸化炭素濃度の振れ幅、照明の光量分布や波長、栽培養液の流量、空気中や栽培養液、従業員に由来する微生物、破損や修繕に伴う異物などさまざまな要因が管理できることである。野菜の商品性に影響するこれらの要因を考慮しながらバランスよく設計し、稼働中の設備に実現することで植物工場が機能することになる。

これからも栄養があって美味しい野菜を安定して供給できる植物工場ができていくことを願う。

<菱熱工業株式会社・岡安晃一>

電気設備学会誌寄稿 植物工場(完全閉鎖型)の電気設備と野菜栽培

メールアドレスとユーザー名でダウンロードいただけます