【オンライン工場見学記】(2020年5月)

自動制御システムによる植物工場野菜の栽培管理 中食(なかしょく)工場使用を前提とした生産管理、品質管理の様子を見学

2020年新型コロナウイルス感染症流行により国内の移動が制限された中で、食品業界誌から取材要請をいただきオンライン工場見学を企画した。以下はWeb通信システムを通じてオンラインで見たビタミンファームの栽培、出荷、生産管理の様子のレポートである。

リーフレタスを栽培する人工光植物工場を福井県に建設

福井県南越前町に位置する植物工場「ビタミンファーム」は、食品工場などのエンジニアリングを主業務とする菱熱工業株式会社が、地元の福井県および南越前町から補助金を得て建設した。電子部品工場として使われていた422坪の建屋を完全閉鎖型人工光植物工場に改修し、2014年5月に操業を開始。人工光と栽培養液でリーフレタスなどの葉菜類をコンビニエンスストアなどの食品加工工場に供給している。

同時に「ビタミンファーム・エンジニアリング」のブランドで、植物工場の設計、建設も行っており、ここ3年間で建設した植物工場の件数も多く、生産規模は累計で1日当たり80,000株を超えている。

13元素含んだ栽培養液で安全・効率的に栽培

野菜の栽培原理について説明すると、栽培養液には窒素(N)、リン(P)、カリウム(K)の主要3元素とマグネシウム(Mg)、硫黄(S)、鉄(Fe)、銅(Cu)、亜鉛(Zn)、マンガン(Mn)、モリブデン(Mo)、ホウ素(b)、塩素(Cl)の微量元素を含めた13の必須元素が含まれている。

栽培養液はこれらの元素が粉末になった肥料を水に溶解して調合して使用している。pHや電気伝導率を計測し、自動で補充する仕組みになっている。工場で使用する水はすべて水道水で、飲用にも適合している。

野菜の生育に必要な主要な元素はN、P、Kで、そのほか元々土壌に含まれている10の微量元素を根から取り込む。そして、炭素(C)、水素(H)、酸素(O)を主に気孔から吸い込み、光とクロロフィルが反応して、二酸化炭素からビタミンCやでんぷん、アミノ酸といった有機化合物を生成する。二酸化炭素をじゅうぶんに取り込むために葉の裏の気孔が開いた状態がいちばん栄養を取り込みやすいので、温度や湿度を保つように管理している。

畑の野菜の生育には根から吸収される有機肥料の有機成分は原理的には必要なく、無機肥料による栽培で栄養豊かな野菜は育つ。アメリカなどでもオーガニックブームだが、有機成分を追加しようとして牛糞堆肥などを十分に発酵させないで施用すると、腸管出血性大腸菌O157などの病原菌汚染のリスクが発生する。

また、それとは別だが、アメリカで昨年、一昨年と産地の違うロメインレタスによるO157汚染による大規模な食中毒が3回発生し、カット野菜も含めたロメインレタスの販売が全米のスーパーマーケットでたびたび禁止される事態となった。近隣に畜舎があったことなどがその主な汚染原因といわれている。

植物工場野菜は無機肥料しか使いわないが、逆にそういった汚染の問題は排除される。

栽培室内環境と栽培養液を緻密に自動管理

ビタミンファーム建設に際しては、2012年に東京の本社にテストプラントを設置し、各社の照明、CO₂制御、温湿度管理、栽培養液管理などに関するテストを綿密に行ったうえで設計を進めた。

ビタミンファームには栽培室が4室あり、1日当たり最大4,400株の栽培能力がある。栽培室には多段の栽培棚があり、固定式栽培プールに栽培パネルを浮かべ、パネルはプールの上を移動可能である。稼働時間は平日、土曜の日中で、夜間と日曜は休日で工場は無人となる。

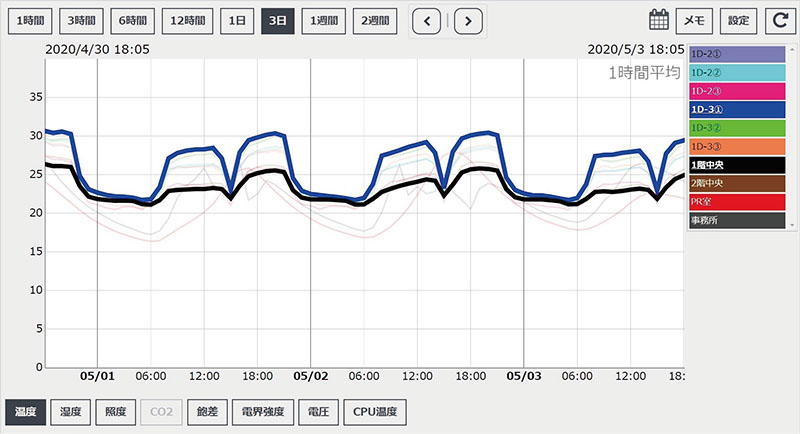

栽培室、包装室、栽培パネル洗浄室は栽培エリアとして衛生的にゾーニングされている。栽培室は温度湿度やCO₂濃度を維持するため空間的に区画され、栽培養液タンクが栽培室ごとに設置されている。温度、湿度、気流、CO₂濃度、栽培養液のpH、EC、流速、栽培用照明などを管理し、10分ごとのデータはクラウドに上げ、異常値が出ると担当者に自動でメール発信するシステムになっている。

データに基づく温湿度・照明管理

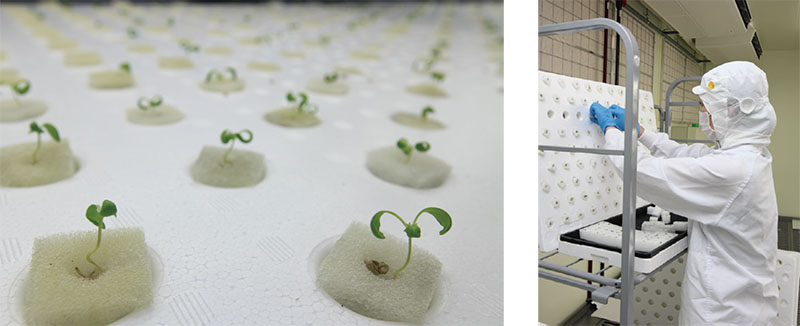

種子をウレタン培地にひとつずつ播種し、発芽を発芽棚で2日間行った後、同じ棚で3日間緑化を行い、その後栽培棚で14日間かけて育苗、16日間の定植工程を経て35日で収穫する。野菜は二酸化炭素を吸収することで有機成分を獲得し栄養を蓄え、葉の気孔から二酸化炭素を確保するため、十分な湿度を維持できるように管理している。

温湿度は栽培室ごとに部屋の中央部分で測定している値をもとに制御されている。植物工場の温度制御はそれほど難しいものではないが、部屋の1点で計測した温度湿度は、野菜の栽培棚の直近で計測した値と大きく差がある。一日のうちでも温度変動は大きく、そのことを承知の上で部屋の1点でなく、栽培棚の温度湿度を大きな振れ幅の中で安定して管理している。

照明設備についてもテストプラントでメーカー各社の照明をテストし、栄養素の合成を行うクロロフィルに作用する波長450nm近辺の赤色の光と野菜の伸長などに作用する波長660nm近辺の青色の光だけで野菜を生育できることはわかった。

ビタミンファームでは、テストの結果から蛍光灯を採用した。蛍光灯には野菜の生育に必要とされる以外の余分な波長域も含まれているが、アントシアニンの生成やビタミンCの生成にはむしろ有利で、LED照明で栽培したリーフレタスと同等以上の140g程度のレタスが収穫でき、現在も安定して栽培できている。

人の管理を中心に危害要因防止、収穫後の衛生管理徹底

栽培室の空調方法は、具体的には空調機とリレー搬送ファンで構成され、湿度管理、CO2濃度管理の観点から換気は行わない。

植物工場の栽培室は清潔な環境であるが、一般的に表現される半導体のクリーンルームとは大きく異なる。塵埃を99.99%以上除去するクリーンルームを設備しようとすると、栽培室全体の空気をHEPAフィルターで1時間に30回程度フィルタリングしなければならず、設備が高額化し、広い設備スペースも必要となり現実的ではなくなる。クリーンルームでなくても空気など室内の環境から病原菌などに汚染される確率はかなり低いと考えている。ビタミンファームでは、クリーンルームと呼ぶと語弊があるので、単に栽培室と呼んで人の入退場を中心に管理している。

毛髪などの混入防止を目的に、ほとんどの食品工場でエアシャワーを設置しているが、毛髪を着衣から剥離する効果がほとんどなく、静電気の発生など二次的な汚染のリスクも大きいことを、主な食品の工場では承知して使用している。

エアシャワーを使用する場合は、捕集した毛髪などの異物を捕えているフィルターがどこにあるかを承知し、毎日の清掃とその記録を取ることが重要となる。管理ができない場合はむしろ設置しないほうが汚染のリスクは少ない。着衣の異物を捕集するのは粘着ローラーが最も有効であり、ビタミンファームでも粘着ローラーによる異物除去を行い記録している。

栽培養液の管理は重要で、特に藻類の発生が生菌類の増加を生み出すと考えられており、栽培棚の清掃や殺菌がかなり有効である。また栽培養液は定期的に殺菌装置を経由し、オゾンと紫外線で殺菌される。しかし、完全に一般生菌を除去することは現実的ではなく、あくまで生菌類の繁殖を抑制する、という観点で使用している。

植物工場においても安全性を確保するためには、HACCPに基づいた生産物に危害を与える要因を分析し、それを排除するフローが必要となる。危害要因として、物理的危害、生物的危害、化学的危害に分類して、それぞれ可能性の高い危害要因を検討し排除している。

物理的危害要因の代表としては硬質異物の混入、生物的危害要因では病原菌の汚染・増殖・生残、化学的危害要因は薬品の混入などだが、毛髪や昆虫の混入で健康被害を受けた事例は受けられないので、安全性にかかわる危害要因とならないが、消費者が不快感を感じ、販売に影響することから、物理的危害要因と同等に扱っている。

また、植物工場では土壌由来の汚染リスクがほとんどないため、人由来の病原菌を持ち込まないよう入退場管理しており、国内でも健康被害が非常に多いノロウイルスの汚染防止の観点から、従業員の健康状態なども厳格に管理している。

収穫はハサミでカットしてカゴに入れて包装室に運び入れる。収穫した野菜は、外観検査を兼ねてトリミングを行い、重量を計測して包装、梱包する。

収穫後に行う栽培プールと栽培パネルのサニタリーフローを重視しており、栽培プールに残る収穫した後の残渣や藻類を除去しクリーニングを行う。スクレーパーで水分を除去し、栽培プールを乾燥させた後、殺菌する。これは野菜の栽培位置が変わらない方式だからできるフローで、面倒な作業だが品質維持には必要な工程である。

栽培パネルは菱熱工業が自社製造したパネル洗浄機で洗浄、殺菌を行う。以前は人手で行っていた洗浄作業も、機械化により洗浄ムラがなくなり使用水量も削減できた。

露地野菜に劣らぬ栄養価・食味・食感

ビタミンファームのグリーンリーフの栄養素を検査機関で計測して露地もののグリーンリーフと比較した。9月の群馬県産の露地もののグリーンリーフが、ビタミンAのもととなるβカロテンが2,770μg/100g含まれていたのに対し、ビタミンファームのグリーンリーフは3,040μg/100gと同等以上の値を示した。ビタミンCについては14.4mg/100gに対し、11.3mg/100gと露地野菜のほうが若干多かった。創業当時も計測したが、露地野菜との比較では同等の結果だった。

露地のグリーンリーフと植物工場野菜で食味食感を調べる官能テストを行ったことがある。複数のパネリストで5味と呼ばれる甘味・塩味・苦味・酸味・旨味をテストし、視覚も含めて食感といったものの客観的評価を試みた。その差は5段階評価で0.5程度の差に収まった。

販売先によって求められる品質は異なる

ビタミンファームの販売先は、コンビニエンスストアや百貨店の食品加工工場などのいわゆる中食(なかしょく)がほとんどである。野菜の販売先はほかにファミリーレストランやファストフードなどの外食、スーパーマーケットの野菜売り場などの量販といったくくりで分類できる。

中食、外食、量販で一般的に野菜に求められている品質は、外観や重量といった比較的シンプルな判断基準で個別の客先ごとに判断される。また野菜は季節による生育にバラツキがあるのが前提で、その判断基準も地域や季節によって流動的、相対的なものとなる。

野菜をそのまま消費者に販売する場合は、外観や重量と価格を消費者が売り場でそのまま比較して購入する。購買する単位は1株単位であることがほとんどで、販売時の価格も株単位で設定される。仕入れ価格は事業者により、株単位であったり、箱ごとの重量単位であったりする。

食品スーパーなどの量販店では仕入れたままの野菜を一個ずつ販売するのに対し、中食、外食は野菜をカットするなど加工してサラダやサンドイッチとして消費者に販売するので、自ずと求められる品質が変わってくる。

中食、外食など加工用野菜に要求される品質は、サラダやサンドイッチといった製品になった時点の品質も一つの基準となる。カットされた状態での鮮度などでも判断される。仕入れ時の価格は、重量単位が基本となる。

サラダやサンドイッチなどの加工用の野菜は、食品加工工場に納入後、泥や虫を落とすバブリング、黄変や褐変を除去するトリミング、塩素などによる殺菌工程、水洗い工程、脱水工程を経る。品質の第一条件は洗浄や殺菌に耐え得る野菜の強度となる。これは1株の重量と比例する。次の条件は黄変や褐変がなく正常に成育していること、硬質異物が混入しないことなどである。

消費者が健康被害を起こさぬよう野菜の殺菌は食品加工工場で行うため、植物工場では殺菌は行わない。植物工場には土壌がないため、サルモネラ菌や腸管出血性大腸菌などの病原菌は混入しにくく、一般生菌数も畑の野菜よりは少ないとされる。ただし、実際に計測してみると大腸菌群は検出されないものの、一般生菌数は10cfu/gから100,0000cfu/gの間で変化し、注意をしながら作業しているが、生菌数を制御するには至っていない。

ビタミンファームでは、生育障害がなく、設定した栽培期間の中で目標重量を満たし、歩留りの高い栽培を続けることを基本に、販売先ごとのさまざまな要望を考慮しながら栽培と出荷に努めている。

品質・歩留まり・日持ちの良さがコスト高を相殺、安定供給も可能

グリーンリーフの1株当たりのコストは、大雑把だが光熱費30円、人件費30円、配送費や資材、その他経費を含めて20円程度で、食品スーパーに並べれば1株150円とか200円の値段が付けられる商品となる。食品加工工場ではkg単価となり、仮に1kgの単価が1,000円で野菜の重量が140gとすると140円となる。

大量に仕入れる露地のグリーンリーフの食品加工工場の平均仕入値は1株あたりにすると60円以下であるが、こちらは納入後に食品加工工場でトリミングするため、使用できるのが重量比で50%くらいである。

リーフレタスや葉菜類の供給は年々変動要因が増えている。今までは9月に入ると台風の影響で、長野、群馬産のレタスが影響を受け、年によっては11月頃の茨城産も影響を受ける。低温や日照不足が春先まで続くこともあり、価格が高騰することもさることながら、市場に野菜が出回らなくなり、食品加工工場としてはサラダやサンドイッチの供給責任が果たせなくなる。ただし、価格の変動が少ない年もあり、また近年はアメリカや台湾などの輸入レタスの使用も少しずつ増えて需給のひっ迫は和らいできている。

植物工場野菜は、kg単価と歩留りだけで比較すると露地野菜と同じか若干高いため明確な競争力があるとは言えないが、食品加工工場としては、安全で高品質な野菜を安定して供給できるかが購買を判断する要素である。長期的な視野で需給のひっ迫時を考え、多少単価が高くても一年中同数量を発注する食品加工工場もあり、また、ビタミンファームの野菜を購入していただくお客様には、野菜の固化月に調達に苦労した経験があるお客様、異物、とくに昆虫の混入に神経を使っているお客様などがある。

その点では、これまで6年間操業して昆虫などの混入クレームは皆無で、また、最初の商談時に届けた野菜サンプルの生菌数の値が著しく低かったり、ほかの植物工場と比べてもさらに歩留りが10%以上優れているといった具体的な評価をもらうことから高い評価をいただいている印象を感じているという。

関心集めるビタミンファームの取り組み、植物工場の建設需要も続く

植物工場野菜の栽培と並行して、植物工場自体を設計して建設する需要も続いている。一日10,000株のリーフレタスを生産すると、コンビニエンスストアのサラダ、サンドイッチ工場15工場程度に納入できる。新築で800坪程度の敷地に建屋から建設する場合もあるし、既設の倉庫のような建屋に設備する場合もある。

栽培棚を多段で組んで、高さ6メートル、12メートルといった空間に中間作業床を設置していく。栽培養液制御、空調気流制御、照明制御を組み込むんで8カ月程度で完成する。栽培が1サイクル35日なので、試運転からの立ち上げに6カ月程度をかけ、順次立ち上げていくのが全体工程となる。

一日10,000株の工場の建設費は約10億円程度かかり、決して良いビジネスとは言えないが、気象条件の変化への対応、品質や歩留まり、日持ちの良さなどの面から植物工場の野菜は着実に支持されている。

社会的な取り組みとして見た植物工場

ビタミンファームの取り組みは、農林水産省の「フード・コミュニケーション・プロジェクト」(FCP)での研究テーマにも取り上げられ、食品業界の関係者らによる現地見学会も行われてきた。また、工場がある福井県南越前町の地元小学校の副読本にも工場内での野菜栽培の様子が掲載されており、ビタミンファームの取り組みに対する社会的評価も高く、さらなる供給拡大も期待される。