植物工場ビタミンファームの設備と品質管理

~コンビニ等中食市場で求められる品質~

本稿では植物工場野菜をコンビニエンスストア工場などに納入するにあたり、ビタミンファームに提示された品質的な要求事項、設備的な条件を説明し、それを満たすための実際のオペレーションを紹介する。

1.ビタミンファームの紹介

ビタミンファームは2014年5月操業開始の植物工場でリーフレタス類の栽培を行っている。福井県南越前町、福井市と敦賀市の中間地点に位置する。

事業主体は菱熱工業株式会社、植物工場で野菜を生産するという事業のほかに、『ビタミンファーム・エンジニアリング』のブランドで植物工場建設を行っている。地元の福井県と南越前町から補助金を得て建設した完全閉鎖型人工光植物工場である。

2.栽培施設

電子部品工場として使われていた422 坪の建屋を植物工場に改修した。栽培室4 室、日産最大4,400 株の栽培能力がある。固定式栽培ベッドに栽培パネルを浮かべ、パネルは栽培プールの上を移動可能である。

栽培室の温度、湿度、気流、CO2 濃度、栽培養液のpH、EC、流速、栽培用照明などをPLC (制御盤)で管理している。10 分ごとのデータはクラウドに上げ、異常値が出ると担当者に自動メール発信するシステムである。稼働時間は平日、土曜の日中。夜間と日曜は無人となる。

3.栽培方法

播種、発芽を発芽棚で行った後、緑化を行い、育苗、定植工程を経て35 日で収穫する。

平均収穫重量は3 種類のリーフレタスでそれぞれ120 ~ 140g 前後。

野菜は二酸化炭素を吸収することで有機成分を獲得し栄養を蓄える。葉の気孔から二酸化炭素を確保するため、充分な湿度を維持できるように管理している。

4.照明設備

東京の本社にテストプラントを作り、工場建設前に各社の照明をテストした。結果的に当時相対的に安価だった蛍光灯を採用した。創業当初からLED 栽培と同等以上の140g 程度のレタスが収穫できた。

現在は、ビタミンファーム用に開発した、さらに野菜の生育が良い白色LED を三菱電機からOEM で供給を受けている。同じ設置本数でビタミンファームの蛍光灯を上回る収穫が得られる。いままで建設を請け負った植物工場の多くはこの白色LED を設備し、すでに累計8 万灯ほど出荷している。

5.温湿度管理

温湿度は栽培室毎に部屋の中央部分で測定している。栽培養液や気流の分布が偏ると生育に差が出るため、細かい不具合個所は従業員ミーティングで上がり、その都度正常な成育になるよう改善している。複数の栽培棚で同じ傾向の不具合が発生するときは、顧問の明治大学・池田敬教授に指導を仰いでいる。

IoT 機器を栽培棚に設置して温湿度を計測すると、栽培室の中央部分で測定した値と大きく違い、一日のうちで8℃程度温度差があることがわかった。この温度差については生育には影響を与えていないようで、均一な生育が続いている。さまざまな環境を是正して、野菜が安定した生産ができるようになった成果は大きい。

6.品質目標

サラダやサンドイッチなどの加工用の野菜は、惣菜加工工場に納入後、泥や虫を落とすバブリング、黄変や褐変を除去するトリミング、塩素などによる殺菌工程、水洗い工程、脱水工程があり、野菜にはそれに耐える耐性や強度が必要である。

したがって、品質の第一条件は洗浄や殺菌に耐えうる野菜の強度である。重量に置き換えて表現することもできる。次に黄変や褐変がなく正常に成育していることである。

また、客先からの要求として、加工工場での殺菌は前提となるものの、消費者がその健康に危害を受ける可能性を極力低くする生産管理を求められている。

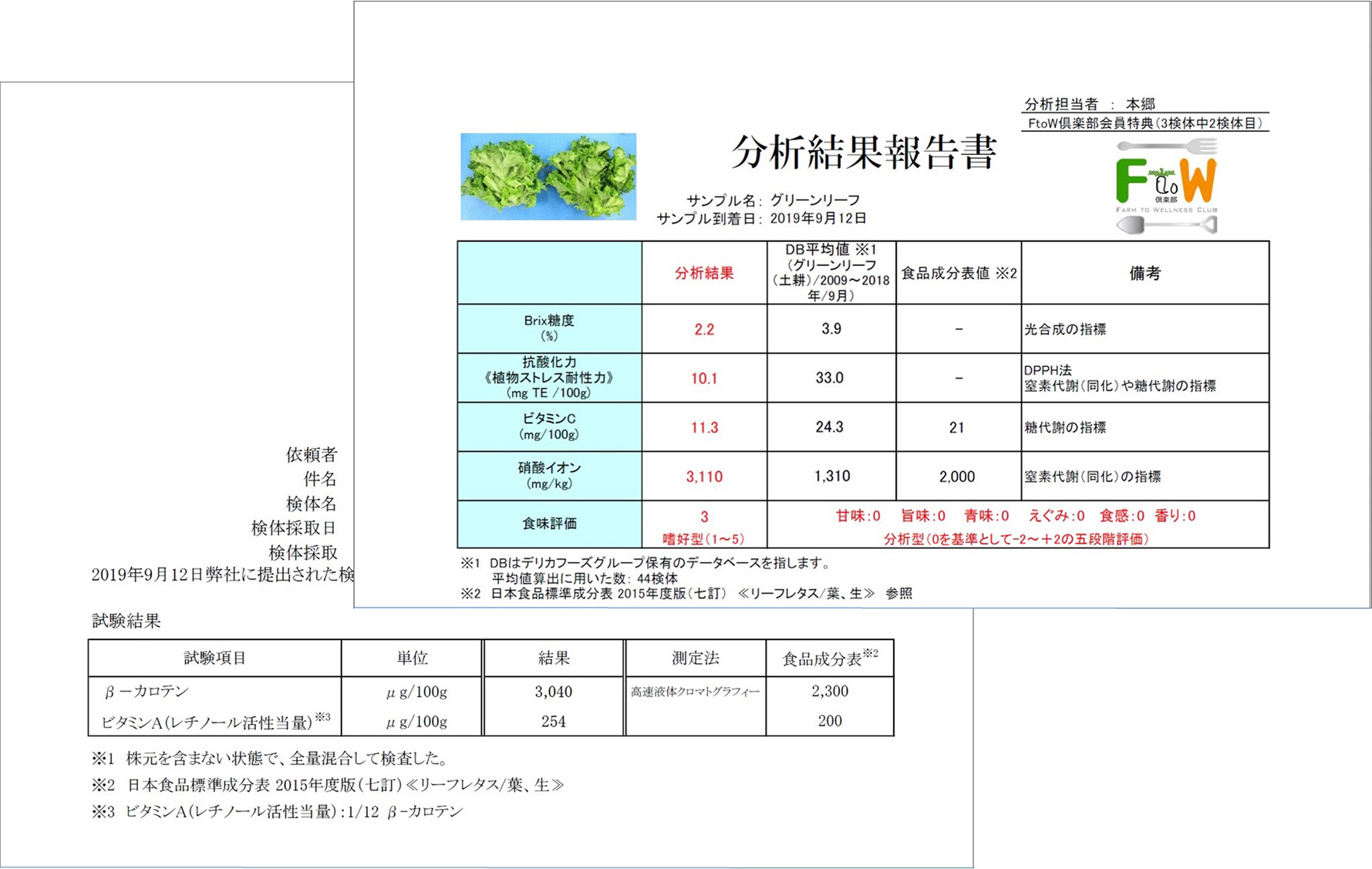

7.栄養価

露地もののグリーンリーフとビタミンファームのグリーンリーフの栄養素を最近検査機関で計測して比較した。9 月の群馬県産のグリーンリーフで、ビタミンA の基となるβカロテンが2,770μg/100g 含まれていたのに対し、ビタミンファームのグリーンリーフは3,040μg/100g と同等以の値を示した。ビタミンC については14.4mg/100g に対し、11.3mg/100g と露地野菜のほうが若干多かった。

創業当時も計測したが、同等の結果だった。

8.菱熱工業の紹介

菱熱工業は食品工場や一般建築物の設計と建設および食品機械の製造などを行っている。

焼き立てパンのパン生地を温度35℃湿度70% で発酵させて膨らませるパンの発酵庫を製造。野菜の栽培棚より精密に、上下左右均一に温度湿度を維持している。

また、菱熱工業は日本中のサラダ、サンドイッチ工場の野菜洗浄・殺菌設備を建設および設備している。今回はこの知見を施設建設や野菜栽培に生かすことができた。

その他、半導体のクリーンルームも設計し、農林水産省の検疫施設、バイオハザードなど精密な環境管理が必要な施設の設計も行う。

9.ビタミンファームのオペレーション

野菜の栽培や生育について、特別なことは行っていない。病原菌の混入防止、一般生菌数の削減、異物混入の防止などのため、従業員の入場管理を厳格に行っている。

工場で使用する水はすべて水道水で、飲用にも適合している。

栽培養液には殺菌系統を設置。殺菌装置で完全に一般生菌を除去することは現実的ではなく、あくまで菌類の繁殖を抑制する、という観点で使用している。

収穫はハサミでカット、包装作業ではトリミングや重量計測、梱包などを行う。

一方、栽培養液の管理では、収穫後に行う栽培プールと栽培パネルのサニタリーフローを重視している。

栽培プールに残る収穫した後の残渣を除去しクリーニングする。スクレーパーで水分を除去し、栽培プールを乾燥させたあと殺菌する。面倒な作業だが、品質維持には必要な工程である。

栽培パネルはパネル洗浄機で洗浄、殺菌を行う。パネル洗浄機は菱熱工業で自社製造。

以前は人手で行っていた洗浄作業も、機械化により洗浄ムラがなくなり使用水量も削減できた。

10.販売先

ビタミンファームの販売先は、コンビニエンスストアや百貨店の総菜加工工場などのいわゆる中食( なかしょく) がほとんどである。野菜の販売先はほかにファミリーレストランなどの外食、スーパーマーケットの野菜売り場などの量販といったくくりで分類できる。

11.求められる品質

中食、外食、量販で一般的に野菜に求められている品質は、品種と原産地の表示があればよく、あとは外観や重量といった比較的シンプルな判断基準で個別の客先ごとに判断される。また、野菜は季節による生育にバラツキがあるのが前提でその判断基準も流動的である。

量販は仕入れたまま野菜を一個ずつ販売するのに対し、中食、外食は野菜をカットするなど加工してサラダやサンドイッチとして消費者に販売することから、求められる品質が変わってくる。

野菜をそのまま消費者に販売する場合は、外観や重量と価格を消費者がそのまま比較して購入する。あとは売り場で表示を参考に消費者がその品質を判断することになる。購買する単位は1株単位であることがほとんどで、販売時の価格も株単位で設定される。仕入れ価格は事業者により、株単位であったり、箱ごとの重量単位であったりする。

加工用野菜に要求される品質は、サラダやサンドイッチといった製品になった時点の品質もひとつの基準となる。カットされた状態での鮮度などをその指標で判断される。仕入れ時の価格は、重量単位が基本となる。

12.GAP・HACCP の生産工程への適用

そもそも食品の原材料として使う野菜は、その加工工程において取扱い手順、殺菌方法などが厚生労働省のガイドラインで定められている。生食用の野菜は必ず殺菌する、ということが法的に要求されている。植物工場の野菜も露地野菜も同じ扱いとなる。

こうした中食加工工程で安全は保たれるとしても、その前提条件として野菜生産者側で危害要因を取り除く管理は求められる。

12.1 GAP の管理項目

GAP (Good Agricultural Practice) とは、生産、環境保全、労働安全などを、安定して行う、持続可能性を確保するための生産管理の取組みである。食品安全としては農産物として想定を超える農薬の残留などがないようにする取組みで、そのまま食べることまでは想定しておらず、微生物管理は積極的に行わない。

GAP の管理項目は、管理者の制定、栽培計画・栽培記録、農薬・肥料の管理、洗浄水、栽培養液の管理、手指の病原菌汚染、労働安全・衛生である。喫食については消費者の判断にゆだねられており、あえて規定はしていない。

12.2 JAS( 人工光型植物工場における葉菜類の栽培環境管理の日本農林規格) のポイント

農林水産大臣が人工光型植物工場の栽培環境管理能力の評価を行い、取引先への判断材料として設定している。

この規格に頼る場合は、GAP に見られる、管理者や生産システムの定義をきちんと行い、管理点を明確にし、記録を整備すると完成度が上がる。農薬の不使用が明記されているが、ほかの危害要因分析も行い、システムに反映することが望ましい。

12.3 HACCP のポイント

HACCP の考え方の基となるものがHazzard Analysis、危害要因の分析である。HACCP では加工食品の出荷時点、もしくは喫食時点まで含めた危害を想定。微生物管理を積極的に行うところが特長である。

病原菌の付着、増殖を想定するので、温度管理、時間管理という観点が含まれ、主な対象となる加工食品では喫食時期を制限する消費期限の打刻を行う。

小売店で販売される通常の農産物は生鮮食品にあたり、産地表示は義務付けられるが消費期限という考え方は馴染まない。

12.4 危害要因の分析と排除

品質の維持には、品質に危害を与える要因を分析しそれを排除するフローが必要となる。危害要因として、物理的危害、生物学的危害、化学的危害に分類して、それぞれ可能性の高い危害要因を検討して排除している。

物理的危害要因の代表としては硬質異物の混入、生物学的危害要因は病原菌の混入、化学的危害要因は薬品の混入などを主に想定している。毛髪や昆虫の混入で健康被害を受けた事例は近年見受けられないので、危害要因となるかどうかは判断が分かれる。ただし、消費者が不快感を感じ、販売に影響することから、品質の一部として同等の扱いを行い、物理的危害要因に分類している。

12.5 管理方法と記録

GAP、HACCP ともに基本は管理と記録。栽培フローを定めるとともに、GAP やHACCP などの教育を受けた管理者を設置することが必要である。

全数検査が不可能な食材の場合、機器や施設の管理記録、システムの運用記録、物性データのモニタリングを組み合わせて安全性を担保する必要がある。

ビタミンファームでは、先ほど紹介した栽培フローのほかに、硬質異物となりうる備品の管理記録、栽培養液の菌数検査結果、製品の菌数検査結果、従業員の検査記録など記録類を保持している。

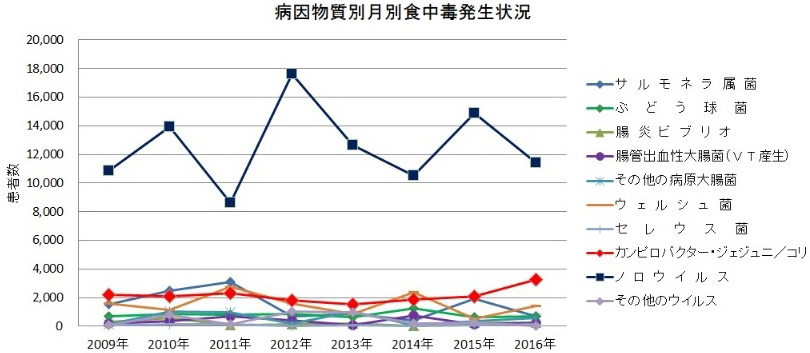

13.病原菌汚染

日本で起こっている病原菌による健康被害数を検証する。

食肉に由来するカンピロバクター、魚由来の腸炎ビブリオ、土壌や鶏卵に由来するサルモネラなどは植物工場ではリスクが低いので除外する。植物病原菌汚染という危害もあるが、これも人由来の病原菌対策と同じフローで防げると考える。

黄色ブドウ球菌は、健常者の保菌者が存在する。傷口を化膿させたりする。2000 年に発生した、いわゆる雪印集団食中毒事件では、未殺菌の生乳の温度上昇で黄色ブドウ球菌が毒素を生成し、粉末の状態で北海道から大阪の工場に運ばれ14,000 人余の方が発症した。

腸管出血性大腸菌O157 においては、2012年に発生した札幌市の白菜浅漬けの案件で、圃場に撒かれた発酵不良の堆肥がかかった白菜から100 数十名が感染した。

病原菌の中でもこれらの菌は手指の殺菌で防げるので集中的に管理している。

病原菌以上に健康被害件数が多いのが、ノーウォークウイルス( ノロウイルス) である。通常のアルコールが効かないなど、衛生知識がないと防ぐのが難しい。患者数がとびぬけて多く、菌ではなくウイルスなので、管理精度が格段に上がる。

ビタミンファームでは以上のようなリスクを想定している。

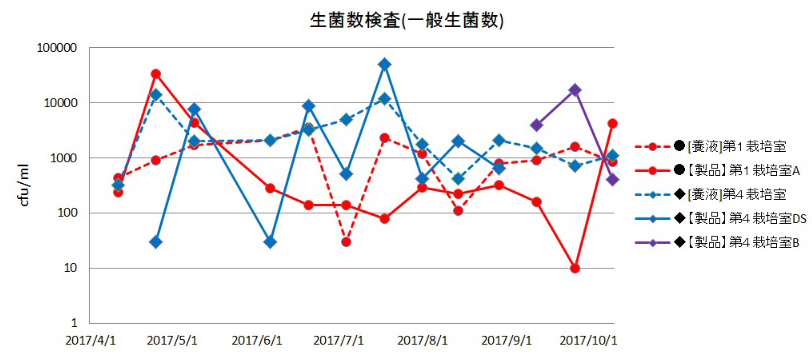

14.菌数データ

生育した野菜と栽培養液は栽培室毎に定期的に生菌数を検査している。

検査結果をグラフで示す(表2)。

大腸菌群は検出されていない。病原菌を持ち込まない、付けない、増やさない管理がポイントである。

付帯データとして一般生菌数の対数グラフを示す(表3)。

野菜は10 cfu/ml から10,000 cfu/ml の間で推移している。

環境条件、HACCP で言う前提条件を管理して結果的に出ている値が10の4乗以下。

病原菌を栽培室に持ち込まない管理は有効だが、生菌数が管理されているとまでは言えない。

栽培養液の一般生菌数と製品の一般生菌数の相関も見られない。

15.クリーンルーム

植物工場でクリーンルームという表現を見かける。ビタミンファームの栽培室は清潔な環境であるが、一般的に表現される半導体のクリーンルームとは大きく異なる。

植物工場で塵埃を99.99% 以上除去するクリーンルームを設備しようとすると、栽培室全体の空気をHEPA フィルターで1 時間に30 回程度フィルタリングしなければならず、設備が高額化して現実的ではなくなる。

クリーンルームでなくても、空気など室内の環境から病原菌などに汚染される確率はかなり低いと考えている。ビタミンファームでは、クリーンルームと呼ぶと語弊があるので、単に栽培室と呼んで人の入退場を中心に管理している。

食品の安全を保ちながら生産を行うには、一般の食品工場のように過剰な費用をかけずに高い安全性を確保するという考え方が理想である。ビタミンファームは温度も上下し、照明にも費用をかけていない。コンビニエンスストア原材料に植物工場野菜を使ってもらうには、安価な設備を使って価格を抑えた野菜を大量に提供することが必要である。

16.硬質異物管理

栽培室の中から混入の恐れのある硬質異物を排除するのは、日本中の多くの食品工場と同じ考え方で行っている。

栽培室だけでなく、事務室、建屋全体にリスクのある備品を持ち込まない管理を行う。外来者の管理、不必要な外来者を建屋内に入場させない、という管理も必要である。

17.エアシャワーの効果

毛髪などの混入に対し、食品業界でもエアシャワーはほとんどの工場で設置している。しかし、毛髪を着衣から剥離する効果があまりなく、静電気の発生など二次的な汚染のリスクも大きいことを、すべての食品工場では承知して使用している。

エアシャワーを使用する場合は、捕集した毛髪などの異物を捕えているフィルターがどこにあるか承知し、毎日の清掃とその記録を取ることが重要となる。管理ができない場合はむしろ設置しないほうが汚染のリスクは少ない。

着衣の異物を捕集するのは粘着ローラーがいちばん有効であり、ビタミンファームでもそれによって異物除去を励行し、記録している。

18.客先からの要求事項

18.1 コンビニエンス等中食産業からの要求事項

2014 年に大手コンビニエンスストアチェーンに納入するにあたり、実際に確認や指摘を受けた事項がある。

基本的な建屋のゾーニングに始まり、防虫、使用水の水質、栽培養液の管理、設備、備品の管理、従業員の管理、モニタリング、管理者の設置など。コンビニエンスストアチェーンなどの中食やファミリーレストランなどの外食チェーン、量販と呼ばれるスーパーマーケットなどは、業態や事業者によって要求レベルはさまざまである。

ビタミンファームの創業当時は植物工場野菜の加工食品への使用がまだ一般的ではなく、1996年夏に大阪府堺市で発生した腸管出血性大腸菌O157 による集団食中毒事件でかいわれ大根が原因食材として疑われた事件の風評被害を客先は想定していた。

当時、かいわれ大根だけでなく養液栽培全般に対する疑問が呈され、水耕栽培されたミツバやネギなど葉菜類の消費が落ち込んだ、といった事実がある。

18.2 品質の判断基準

量販は外観と重量が主な判断基準となる。原産地表示を求めるのは付着している可能性のある農薬について予見を得ることも目的のひとつである。栄養素などの機能を表示して購買価値が上がるかどうかは、販売先ごとの売り場の状況に大きく依存する。 価格面では輸入葉野菜が少しずつ増えているため、露地野菜の品薄時の価格高騰も落ち着くことが予想され、より特長が求められる。

外食においては、入荷時のみならず店舗で提供されるまでの品質、カットされた状態での外観などが判断基準となる。外食店舗には、少量ずつ店舗ですぐ使用できる状態で配送されなければならないため、仕分けも含めた物流の一部を考慮する必要がある。 中食においては、入荷時の品質、加工後の品質を判断基準とする。

もともと年間を通じて一定の品質を必要とするコンビニエンスストアのサラダやサンドイッチに露地野菜を使用するために、季節によって劣化し

た部位を大幅に除去するトリミングを行う。状態が良くないと重量ベースで50% 以上トリミングで除去することも多い。物理的な野菜の状態のほかに、収穫からの野菜の状態、鮮度を指標で計測することも一般的に行われている。一般生菌というある温度条件下で好気的に発育する菌の数を測定して、鮮度の指標としている。植物工場野菜の場合、この一般生菌数と野菜の劣化は必ずしも比例するとは限らず、また、食中毒などと関連する主に嫌気性菌とは別のものであが、安価で便利な指標として使用されている。

野菜の入荷時、殺菌後、ほかの食材と一緒になって商品となった後の総合的な一般生菌数の計測を行い、野菜および商品の鮮度管理のひとつの基準としている。

一般生菌数を指標とする管理手法は、中食および日本の食品産業で一般的に用いられているが、植物工場野菜の数値が必ずしも低くないことが認知されつつある。

ここまでがコンビニエンスストアなど中食工場へビタミンファームの野菜を納入するにあたって項目として挙がった主なポイントである。

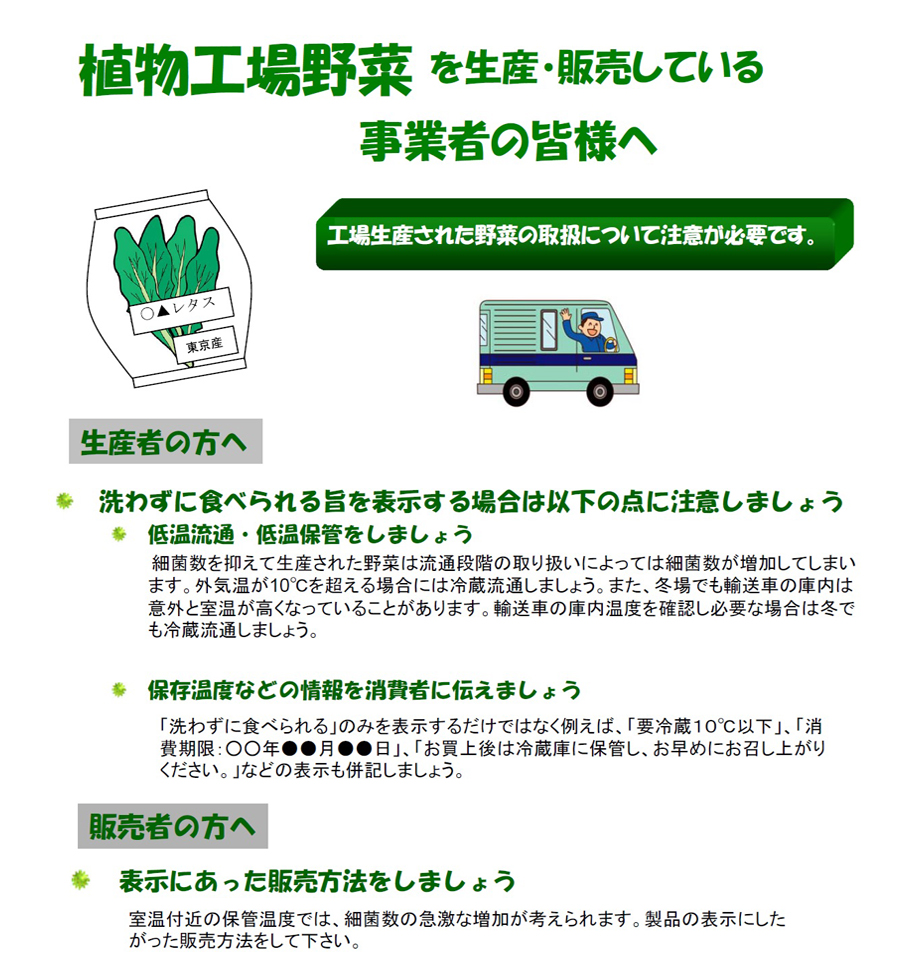

19.洗わないで食べられる植物工場野菜

加工工程における殺菌が前提の中食事業に供給する野菜のほかに、洗わないでそのまま食べられる植物工場野菜もテーマとして挙がってきている。

1996 年の腸管出血性大腸菌O157 による集団食中毒事件にともなって1998 年に制定された、(一社) 日本施設園芸協会「生鮮野菜衛生管理ガイド~生産から消費まで~」は、規格的にはHACCPと同じような位置にある。生食される機会が多いスプラウト類が対象のため、ある程度喫食時点までの管理を想定し、制定から20 年近く機能を果たしてきた。それに代わり2015 年9 月農林水産省消費・安全局によって「スプラウト生産における衛生管理指針」が策定された。

http://www.maff.go.jp/j/syouan/nouan/kome/k_yasai/pdf/sprout_shishin.pdfこの指針の目的は主に病原菌汚染の防止で、危害要因分析が行われている。また、管理体制や手順、記録といった規格の基本的なところが押さえられている。

HACCP は、2000 年を境に大きく揺れた食品の安全安心を担保するために改善を重ねてきて優れた運用をしているケースも多い。食品安全の面からいろいろな考え方が取り入れらえている。

ビタミンファームもこれらを配慮した管理を行っている。

新しい危害要因もある。圃場が病原菌に汚染されているとしても風雨や紫外線で、常に環境が変化する。一方、閉鎖空間の植物工場では栽培棚や壁などの構造物があり、一旦微生物的な汚染が起こるとさまざまな部分を微生物的にクリーンにしなければならない。衛生用語でいう初期化に近い、高度なオペレーションが必要になる。

20.収穫後の管理

収穫時点までこういった管理をしたうえで、洗わないで食べられる植物工場野菜を販売するには、さらに厳格な管理が必要となり、必ずしも実用的とは言えない。

出荷後も物流の温度管理などが必要で、日配のチルド食品のように消費者に温度管理を促したり、消費期限の管理も想定する必要がある。

スーパーマーケットのバックヤードなどで、ほかの生鮮野菜と感覚的に一緒に扱われて常温で放置されることがないようにしなければならない。

生産工程の管理フローを構築し、販売や消費者の喫食時点まで考慮した仕組みを構築するために危害要因の分析を行い、適切な消費期限を策定するために食品安全に精通した専任の品質管理者の設置が必要となる。

なお、工場生産された野菜類の衛生学的実態調査( 東京都健康安全研究センター広域監視部) の中で、植物工場野菜を生産している事業者向けに注意を促している。

まとめ

植物工場の野菜を市場に販売する、という中において食品の安全ということは前提条件。さらに消費者の不快感、風評といったところまで考慮された食品の安心、まで求められるようになっている。

大手のコンビニエンスストアチェーンに野菜を納入するにあたって、いろいろな知見を得た。

衛生管理者の設置や、栽培棚の殺菌、備品の管理などいままでテーマになかった対応が必要だった。

また、洗わないで食べられる野菜の生産もその延長線上にあるが、導入には食品安全の専門知識とさらに高度な管理が必要となると考えている。

<菱熱工業株式会社・岡安晃一>

植物工場ビタミンファームの設備と品質管理~コンビニ等中食市場で求められる品質~

メールアドレスとユーザー名でダウンロードいただけます